Токарно-винторезные станки являются одними из самых важных инструментов в металлообрабатывающей промышленности. Они предназначены для обработки деталей, создания резьбы, операций точения и копирования. Благодаря своей универсальности и многофункциональности, эти станки нашли широкое применение в различных отраслях промышленности.

Основными узлами токарно-винторезного станка являются главный шпиндель, каретка, пиноли и револьверная головка. Главный шпиндель осуществляет вращение заготовки, а каретка позволяет производить равномерное продвижение резки. Пиноли и револьверная головка используются для перемещения инструмента и выполнения различных операций.

Современные токарно-винторезные станки оснащены системой управления, которая позволяет автоматизировать процесс обработки. Это система ЧПУ (числовое программное управление). Она позволяет создавать и хранить различные программы обработки, а также управлять движением и положением инструмента. Благодаря этому, станки становятся еще более эффективными и точными в работе.

В этой статье представлены фотографии 52 различных токарно-винторезных станков. Вы сможете увидеть различные модели, их устройство и основные узлы. А также познакомитесь с особенностями станков с ЧПУ и без. Надеюсь, что эта информация будет полезной для тех, кто интересуется металлообработкой и хочет узнать больше о токарно-винторезных станках в целом.

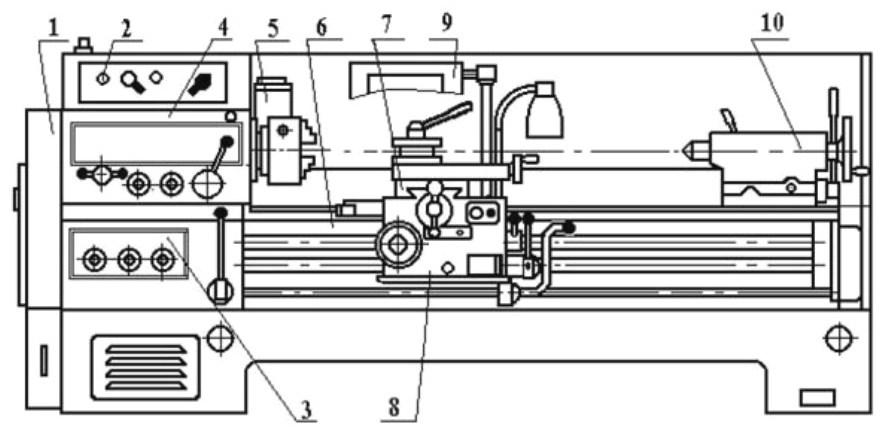

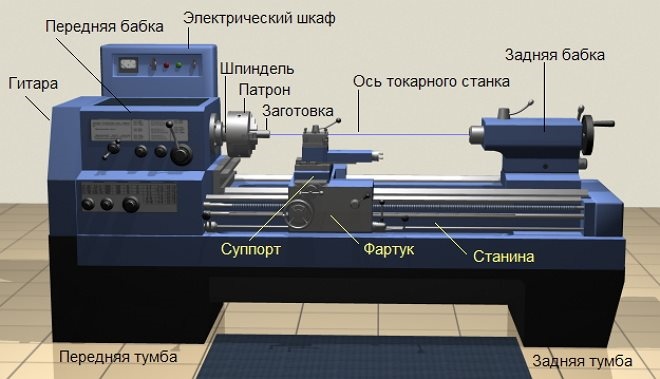

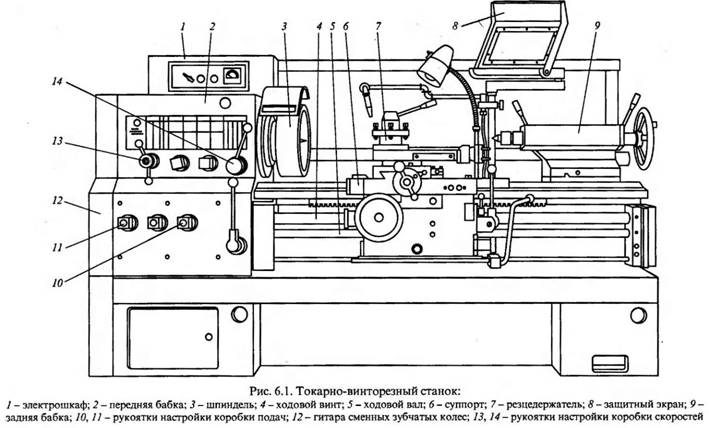

Устройство токарно-винторезных станков

Основные узлы и устройства токарно-винторезных станков включают в себя:

1. Спиндель: это главный рабочий орган станка. Он приводит инструмент во вращение и обеспечивает необходимую скорость и крутящий момент. Спиндель может быть оборудован различными типами хвостовиков для крепления различных инструментов.

2. Патрон: патрон является приспособлением для крепления заготовки или инструмента. Он может иметь разные типы зажима, такие как трехкулачковый или цанговый.

3. Поперечная ось (поперечный сдвиг): это узел, который обеспечивает перемещение инструмента в поперечном направлении. Он позволяет выполнять на станке операции многообразной сложности, такие как продольное растачивание, выточка, гравирование и другие.

4. Верстак (штангенциркуль): это устройство для измерения детали, установленное на специальной станине. Верстак имеет возможность выполнения точных измерений по заданной шкале и помогает оператору получить требуемую деталь.

5. Привод: это устройство, которое обеспечивает привод различных осей станка. Привод может быть механическим или гидравлическим, в зависимости от конструкции станка.

6. Лунка: это отверстие диаметрального сечения, которое можно устанавливать в различных точках станины станка. Лунка предназначена для крепления детали с большим диаметром или длиной.

Эти и другие узлы и устройства токарно-винторезных станков обеспечивают реализацию различных операций по обработке металла. Они позволяют создавать сложные и точные детали для различных отраслей промышленности.

Основные узлы токарно-винторезных станков

Основные узлы токарно-винторезных станков:

- Станина. Основной конструктивный элемент, на котором установлены все остальные узлы.

- Шпиндель. Отвечает за вращение обрабатываемой детали.

- Шпиндельная головка. Обеспечивает крепление шпинделя и инструмента для обработки детали.

- Револьверная головка. Позволяет автоматически менять инструменты без необходимости останавливать станок.

- Главный привод. Обеспечивает вращение шпинделя с необходимой скоростью и крутящим моментом.

- Патрон. Служит для крепления и центрирования обрабатываемой детали.

- Система ЧПУ. Обеспечивает управление движением инструмента по заданным программам.

- Хвостовик. Предназначен для крепления и подачи инструмента.

- Станочная скоба. Используется для надежного крепления детали на станине станка.

- Станина. Обеспечивает жесткость и устойчивость станка во время обработки детали.

Каждый из этих узлов вносит свой вклад в общую работу станка, обеспечивая точность и качество обработки деталей.

Станина

Станина обычно имеет отверстия и ребра жесткости, которые позволяют легко и надежно закреплять основные узлы станка, такие как главный шпиндель, поперечная траверса, продольные гидроцилиндры и другие механизмы.

В современных токарно-винторезных станках с ЧПУ станина может быть снабжена специальными пазами и отверстиями для крепления дополнительного оборудования, такого как датчики, приспособления для замера инструмента, системы охлаждения и прочее.

Станина изготавливается из высокопрочных сталей или чугуна и подвергается тщательной механической обработке для достижения точности и плоскостности поверхностей. Она должна быть жестко закреплена на фундаменте или специальной станине, чтобы обеспечить устойчивость и точность работы станка.

Шпиндель

Конструкция шпинделя может различаться в зависимости от типа станка. В большинстве случаев шпиндель состоит из следующих основных узлов:

- Корпус: представляет собой цилиндрическую или коническую деталь, в которой размещаются основные элементы шпинделя.

- Подшипники: обеспечивают поддержание шпинделя вращения и уменьшение трения. Подшипники могут быть разных типов, таких как радиальные или осевые.

- Опорный узел: предназначен для фиксации и центрирования заготовки или инструмента на шпинделе.

- Электродвигатель: предоставляет необходимую мощность для вращения шпинделя. Электродвигатель может быть постоянного или переменного тока.

- Вал: служит для соединения электродвигателя с шпинделем и передачи вращения.

Некоторые модели токарно-винторезных станков могут быть оснащены шпинделем с ЧПУ (числовым программным управлением). Это позволяет автоматизировать процессы управления шпинделем и передвижением инструмента на основе заранее заданных программ.

Шпиндель является одной из ключевых частей токарно-винторезного станка и его правильная работа существенно влияет на качество обработки заготовки. Поэтому регулярное техническое обслуживание и проверка шпинделя являются неотъемлемой частью эксплуатации станка.

Важно отметить, что при использовании токарно-винторезных станков необходимо соблюдать правила безопасности и носить специальные средства защиты.

Главный шестеренчатый передаточный механизм

Главный шестеренчатый передаточный механизм включает несколько элементов:

| 1. | Главная шестерня | – основной элемент механизма, который передает вращение; |

| 2. | Ведущая шестерня | – шестерня, приводимая в движение; |

| 3. | Ведомая шестерня | – шестерня, принимающая движение от главной шестерни; |

| 4. | Опорное вращающееся устройство | – подшипник или подшипникоподобное устройство, обеспечивающее плавное вращение шестерень; |

Главный шестеренчатый передаточный механизм может быть с ЧПУ (числовым программным управлением) или без него, в зависимости от типа станка. В случае использования ЧПУ, механизм управляется компьютерной программой, которая позволяет точно установить необходимую скорость вращения и координаты движения инструмента или детали.

Назначение токарно-винторезных станков с ЧПУ и без

Токарно-винторезные станки с ЧПУ (числовым программным управлением) обеспечивают более высокую точность и автоматизацию процесса обработки. Они позволяют производить сложные операции, контролировать размеры и геометрию деталей с высокой степенью точности, а также управлять процессом изготовления с помощью компьютерного программирования.

Станки с ЧПУ оснащены автоматическими системами измерения и коррекции, что позволяет повысить качество обработки и уменьшить количество бракованной продукции. Они удобны в использовании благодаря возможности сохранения и повторного использования программ для изготовления одинаковых или подобных деталей.

Токарно-винторезные станки без ЧПУ тоже имеют своё применение. Они позволяют осуществлять обработку деталей, которые не требуют особой сложности или высокой точности. Эти станки просты в использовании и обслуживании, идеально подходят для небольших производств или ремонтных работ.

Оба типа станков имеют свои преимущества и недостатки, и выбор конкретного типа зависит от потребностей и возможностей предприятия или мастера. Каждый из них является незаменимым инструментом для обработки металлических деталей, предоставляющим широкий спектр возможностей и гарантированное качество изделий.

Токарные работы

Основным назначением токарного станка является обработка деталей, изменение их геометрических параметров и поверхности. С помощью токарного станка можно проводить такие операции, как наружная и внутренняя резьба, нарезка шлицев, точение, сверление отверстий различных диаметров и глубин, а также многое другое.

Токарные работы выполняются с использованием различных инструментов, таких как токарные ножи, сверла, плашки, буры и др. В зависимости от типа детали и требуемого результата, выбирается оптимальный инструмент и режим работы.

Токарные работы с ЧПУ (числовым программным управлением) обеспечивают более высокую точность и повторяемость операций, так как весь процесс управляется компьютером. В то же время, для выполнения токарных работ с ЧПУ требуется наличие специального оборудования и квалифицированного персонала.

Токарные работы являются неотъемлемой частью производственного процесса во многих отраслях промышленности, таких как машиностроение, автомобилестроение, медицинская техника, энергетика и др. Они позволяют создавать качественные и точные детали, необходимые для производства различных изделий и механизмов.

Винторезные работы

Для выполнения винторезных работ на станке устанавливают специальные насадки, называемые винторезами. Эти насадки имеют резцы, с помощью которых происходит удаление металла при формировании резьбы или шлицев.

Для обеспечения точности операции винторезные работы на станке могут выполняться как с использованием числового программного управления (ЧПУ), так и без него. Винторезные работы на станках с ЧПУ позволяют автоматизировать процесс и достичь высокой точности и повторяемости. С помощью ЧПУ можно настроить параметры винторезных операций, такие как глубина нарезки, скорость подачи и другие.

Основные виды винторезных операций включают:

- Нарезку внешней резьбы на валу или гайке;

- Нарезку внутренней резьбы в отверстии;

- Нарезку шлицев на валу или внутри отверстия.

Винторезные работы на токарно-винторезных станках широко применяются в различных отраслях промышленности, таких как машиностроение, автомобильная промышленность, энергетика и др. Они являются неотъемлемой частью процесса производства деталей, требующих наличия резьбы или шлицев.